| 業界 | 物流事業者 |

| 従業員規模 | 10,000名- |

背景

物流拠点の統合による効率化と次世代物流の実現

事例企業は、全国展開する日用品販売チェーンの3PL業務を受託していた。この日用品販売チェーンでは、ビジネスの成長や変革の結果、全国各地に物流拠点が点在している状況だった。そこで、物流効率の改善を主な目的として、店舗運営の最適化やマーチャンダイジング機能の強化、さらには販売促進効果の向上を目指し、物流センターの統合計画を進めることとなった。このプロジェクトにおいて、事例企業には 〔新物流センターの円滑な開設と、その後の物流効率化を図る〕という重要なミッションが課されていた。また、この計画は単なる統合にとどまらず、未来志向のビジョンも掲げていた。それは、数年後に控えた新物流センター設計において、効率化、DX化、および自動化の実現をするということだ。具体的には、自動倉庫や搬送ロボット、ピッキングロボット等、様々な方法を構想していた。

課題

10,000坪超の物流現場に迫る課題 ~多品目・多拠点配送時代の効率化とは~

上記構想のうち、作業効率の改善と安全性の向上を目指して搬送の自動化が検討された。

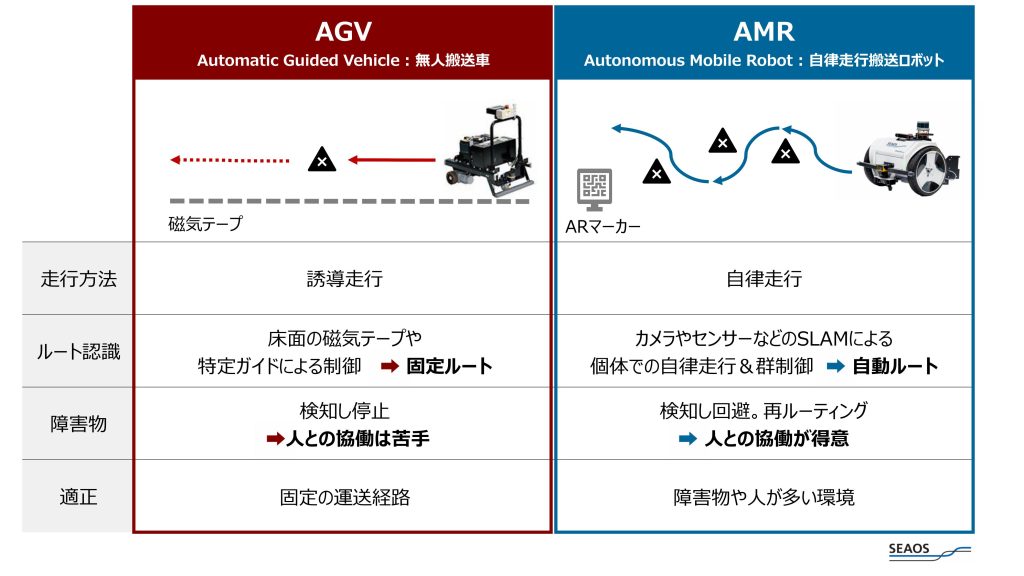

まずは既存センターでAGV(無人搬送車)の試験的な導入を検討した。しかし、フォークリフトとの併用や導線の制約、さらにAGV運行に必須な床面の磁気テープが課題となり、現場に適合しないことが明らかになった。そこで、より柔軟性の高いAMR(自律走行ロボット)の採用を検討し始めた。

- 新たに導入された物流センターは、面積が10,000坪以上と非常に広大であるため、ピッキングや補充作業に伴う移動距離が増加することが懸念されていた。その結果、作業時間が長期化し、効率の低下が予測された。

- 配送先となる小売店舗数は500を超え、取り扱うアイテム数は膨大だった。この規模の拡大に伴い、作業員の確保が難しくなり、特に繁忙期には人手不足が深刻化することが予見された。これにより、業務効率が低下し、従業員への負担が増大する一方で、人件費も増加するという問題が浮き彫りだった。

シーオスが提供したソリューション

最高速度7.2km/h と 現場に根ざした提案が決め手に

他社製品とTUGBOTを比較した結果、最高速度が7.2km/hと十分な性能を有していた点が大きく評価された。加えて物流に関する高い知見があり、物流センターの運用を理解した上で提案を行った点も決め手となり、最終的にシーオスのTUGBOTが選定されるとになった。支援事業者さまと進めた検討から安定稼働までのプロセスは以下の通り。

<検討~導入プロセス>

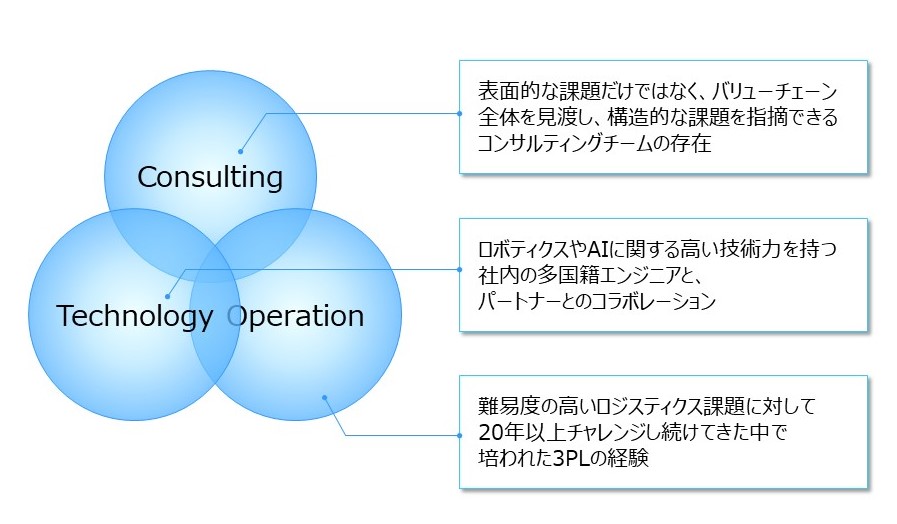

川崎市(神奈川)と箕面市(大阪)に3PL拠点を持つシーオスは、実際の倉庫運営を通じて現場の課題を把握し、その改善に取り組んでいる。今回のプロジェクトでは、シーオスの3PL事業で培われた深い業務知見が活かされた。

| 課題ヒアリングと提案 | オンライン商談にてAMR導入の可能性について詳細なヒアリングを行い、提案を実施。 |

| デモンストレーション | 3PL事業を行っているシーオスの川崎事業所にて「TUGBOT」の実稼働を見学いただき、運用のリアルなイメージを共有。 |

| 既存センターでのPOC(概念実証) | 支援事業者様の実際の物流センターで、実証実験を実施した。速度が物流業務の効率化に大きく貢献することが非常に重要であったが、TUGBOTは最高速度7.2km/hもの走行性能を有することが実証された。 |

| 詳細な計画策定と意思決定 | 商談を重ねる中で、現場に最適なソリューションを共に模索。長期的な効果を見据えた提案を通じて、複数台の導入が決定。 |

<導入~安定稼働プロセス>

導入後の運用定着には、シーオス独自の伴走型支援体制(オプション)が大きな役割を果たした。現場の負担を軽減しながらスムーズな稼働を実現するため、次のような手厚いサポートを提供。初めてAMRを導入する企業でも安定した運用が可能だ。

| 誰にでもわかりやすい操作説明 | 操作説明やトレーニングを通じ、現場スタッフがすぐに運用を開始できる環境を整備。 |

| 実際に使える仕組みへの最適化 | 単なる導入に留まらず、現場の課題に応じた継続的なチューニングやサポートを提供。 |

このように、シーオスでは単なる製品提供にとどまらない独自のアプローチで、多くの企業様の課題解決に寄与している。本事例は、現場の実態に即した検討プロセスと、AMR導入後の手厚い支援体制による成果の好例ともいえる。

(シーオスのTUGBOTについての詳細はこちらから>>)

業務上の成果

効率化・無人化・安全性の向上による物流現場の革新

- 効率化:これまでは往復300メートル近くあるルートを人力で1日に100往復近くしていた。その工程をAMRが代替することにより、人件費の削減や、より付加価値の高い業務に専念できるようになった。

- 全自動化・無人化:搬送を自動化できたとしても、常時人員配置が必要となることが多い。これは、かご車や台車などとの連結作業(フッキング)が一般的に人手で行われることが主な理由である。しかし、TUGBOTの特徴ともいえる「自動脱着機能」により、無人化が可能になった。この機能を活用することで、自動フッキングおよび切り離しが行え、搬送工程全体の効率化が実現した。

- 協調安全性:施設内には約300名の従業員が勤務しており、人とロボットが安全に共存することが重要であった。TUGBOTは、各種センサーによる安全走行を実現している。障害物検知や緊急停止機能が標準装備されているため、人が近くにいる場合には自動で減速や回避、一時停止を行い、常に高い安全性を確保が可能。これにより、混雑時やピッキングゾーンでも安全な運用を実現した。

- コスト削減と安定した人材運用:AMRと既存従業員の協力体制へ移行することで、従業員への負担を軽減し人件費の削減を実現できる見込みだ。

物流の未来を切り拓くシーオスの「TUGBOT」

シーオスは3PL事業で培った実運用の知見を基に、現場に即した提案から導入後の伴走支援まで、一貫して手厚いサポートを提供している。「現場の誰でもわかりやすい説明」や「本当に使えるサービス」により、導入時の混乱を最小限に抑え、スムーズな稼働を実現する。このように、シーオスは単なる製品提供にとどまらず、物流現場全体の効率化と安定稼働を支える包括的なソリューションを提供する。今回の事例は、AMRの活用が現場の課題を解決し、人とロボットが共存する新たな業務モデルを築く可能性を示している。これからも、物流現場の進化を支えるパートナーとして、現場に根ざしたソリューションを提供し続ける。

どのように取り掛かればいいかわからない、自社にはどんなアプローチがいいのか知りたい、といった事があれば、お気軽にシーオスまでご相談ください。

シーオス株式会社では物流に関する豊富な知識と経験で多くの物流改善を行って参りました。まずはお気軽にご相談ください。